コンテナ船やタンカー船から豪華客船「飛鳥Ⅱ」などのクルーズ船まで、さまざまな船舶 700 隻以上を運航する日本郵船株式会社。

世界中の海を駆ける船舶の心臓部に当たる機関室という特殊な環境下で、安全な運航を守るために欠かせないのが、船内のあらゆる機器の確認だ。チェック項目は 1,000 〜 2,000 にもおよぶという。これまで紙のチェックシートへの手書きで行われていた記録業務を、FileMaker をベースにしたシステムと iPad の活用により電子化することに成功した日本郵船株式会社と電子化プロジェクトに関わった方々に、システム開発の背景や蓄積したデータ活用についてお話をうかがった。

【お話をおうかがいした皆さんの所属と役割】

日本郵船株式会社:プロジェクトの主幹であり、進行管理を担当

山田 省吾さん

新宅 健人さん

株式会社NYK Business Systems:日本郵船の子会社であり、現場でのシステム開発や各社の連携を担当

三村 雄一さん

後藤 優さん

合同会社イボルブ:FileMaker の専門家としてシステム開発のアドバイス・サポートを担当

八木 省一郎さん

eUMS 開発チームの皆さん

蓄積され続ける、船内機関データの電子化へ。

新宅さん:「日本郵船は、世界中の物資や燃料を船舶を用いて運ぶ、海運を基軸事業としている企業です。

その中でも海務グループは、安全運航、環境対応、デジタライゼーションを 3 つの柱として掲げています。私たちが所属しているビッグデータ活用チームでは、主にデジタライゼーションに関する業務を担当しており、様々な船舶から得たデータの活用を進め、さらなる安全運航を行うことを目指しています。

運航船舶は 24 時間体制で動いており、装置は休むことなく稼働します。

従来は、1 人 8 時間、3 人の当直体制で 24 時間運転していましたが、最近は機関システムの進化のおかげで、夜間は機関室を無人体制で運転する ”UMS”(Unmanned Machinery System)が可能になりました。

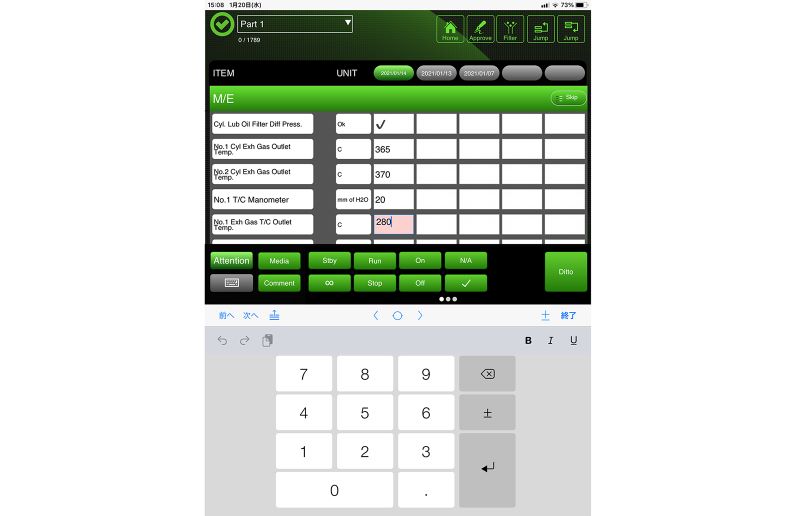

無人運転でも安全に航海できるよう、機器点検は念入りに行う必要があり、エンジニア(機関士)数名が分担して計器や機器に異常がないか、船内中の機器の動作を確認します。これを “UMS チェック” と呼んでいます。

UMS チェックの項目は、1,000 〜 2,000 にものぼります。すべてエンジニアが目視による確認を行い、紙のチェックシートに記入して実施するため、書類の量は 1 週間で 50 枚以上になります。

まず大量の紙を保管しなければならない。それに『1 か月前のあの数値が知りたい』という時には段ボールの中にある書類の山から探さないといけない。さらに、陸上と共有するためのパソコンに転記する際の入力間違いなどヒューマンエラーも発生します。

もうひとつ、日ごとのデータを紙に記入するだけでは、数値の移り変わりなどの変化に気付き難い。蓄積したデータの活用は思うように進んでいませんでした。」

このような事態を電子化によって解消、効率化しようとしたのが、カスタムアプリ開発プロジェクトのスタートだった。

過酷な環境でも、役立つシステムを。

UMS チェックの電子化を進めるためプロジェクトを発足し、株式会社 NYK Business Systems、合同会社イボルブと共に開発することに。市場には数多くのシステムプラットフォームや既製品がある中で、 FileMaker を選択した理由は何だったのだろう。

山田さん:「開発プラットフォームの選択にあたっては、まず使用する端末のタブレットから考えました。

日本郵船がタブレットを導入するとなると相当な数量を確保する必要があり、また 40 〜 50℃ の高温になるエンジンルームをはじめ、非常に過酷な環境の船内で壊れずに使いやすい、ということが第一条件なんです。その点、 iPad なら品質が高く、アクセサリも豊富なので、プロテクターも十分準備できます。この条件からまずは iPad を選びました。

陸上と違い、電波の問題もあります。WiFi 環境がない船内でも使うことができ、iPad との親和性が最も高いということで、FileMaker を選びました。また iOS が毎年アップデートされても、FileMaker Go は確実に最新のアプリが提供されるので、メンテナンスがスムーズに行える点も選んだ理由の 1 つです。」

海上の船内という特殊な環境下でどのように開発を進めたのか、実際に現場で開発に携わった NYK Business Systems 三村さんは、こうその難しさを語る。

iPad を持って点検。船内の過酷な環境では、使いやすさと頑丈さを重視。

三村さん:「システム開発者として、ユーザがシステムをどのように業務で使用するのか、どのような機能を求めているのかを知ることはとても大切です。

ただ今回の場合、ユーザが船舶の乗組員ということで、乗組員の方が船の上で実際どう使うのかを理解するまでに相当の時間を要しました。実際に船に乗せていただき、乗って初めてわかることも多かったんです。また、どれだけ陸上で検証を重ねても、いざ船舶に搭載するとシステムが動かないということもありました。海上という特殊環境への対応は一筋縄ではいきませんでした。

さらに、船舶は世界中を行き交っているので、一度日本から出港するとなかなか戻ってこない。日本の港に停泊している時間も限られていますので、数少ないチャンスの中で現場で調整しながら、地道に改良を続けました。」

こうして、FileMaker を活用した電子化チェックシステム eUMS が完成。どのようなことが実現したのだろうか。

誰もが使いやすく、わかりやすい UI

新宅さん:「電子化によって、チェックした結果が日々の定点観測数値にとどまることなく、つながりのある連続した情報として確認することが可能になりました。eUMS にはいくつか特徴があります。

1 つ目は、閾値(しきいち)機能です。機器ごとに通常時の範囲の数値を設定しておき、その閾値から外れるような数値を入力するとアラートが出ます。これによりすぐに異常を検知することができ、早急な対応を行うことが可能となりました。

2 つ目は、写真機能です。これまでは漏洩や配管のクラックなど異常があった際、乗組員に状況を共有するために手段を考える必要がありましたが、iPad でそのまま写真を撮影することでスムースな意思伝達が可能になりました。

電子化チェックシステム eUMS は、船舶だけでなく、陸上で指示、管理している本社側にもメリットを生みました。取得したデータを活用することにより、長期間のデータの蓄積、分析が実現できたんです。

また eUMS で陸上と連携することによって、これまでは把握できなかった微妙な数値の変化や推移を確認することが可能になりました。そのため、より安全な運航を推進することができる環境を実現できました。」

システムのさらなるパフォーマンスを求めて。

八木さん:「開発をサポートする立場としては、今後は、eUMS システムのパフォーマンスを維持しつつもさらに役立つ機能を実装させたいです。」

そう語るのは、Claris 認定パートナーであり、FileMaker の専門家としてこのプロジェクトに加わったイボルブ社の八木氏だ。

「新たに機能を実装すると、やはりシステム全体に負担がかかってパフォーマンスが悪くなったりもします。パフォーマンスを維持しつつ、ユーザにとってより使いやすく、より便利なものにしていくことは大変なことですが、挑戦しがいもあり、知恵を絞って実現したいと考えています。」

eUMS の進化はまだまだ始まったばかり。最後に、今後の展望について山田さんにうかがった。

山田さん:「日本郵船としては、eUMS を搭載する船舶をさらに増やし、AI を活用してさらに詳細なデータ分析をしていきたいと考えています。現在も AI の活用は始めていますが、今後は特に機器の故障や異常の早期発見に活用したいですね。搭載舶が増えれば増えるほど、取得できるデータも増え、新しい価値や可能性が生まれてくるはず。それらは必ず、より良い運航につながると信じています。」

普段暮らしている陸とは違い、海上という特殊な環境下の中で生まれた eUMS。その裏には、いくつもの試練を一致団結して乗り越えたチームの姿があった。搭載実績はすでに 80 隻以上、今年度中に 100 隻を超える搭載拡大を進めているという。FileMaker の進化と、どこまでも改善を進める人たちがいる限り、その進化はまだまだ続くだろう。

【編集後記】

海上という特殊な環境でも確実に機能し、運航の安全をサポートするシステムを作り上げた、日本郵船を中心とするチーム。システム開発中、船が 1 か月に 1 回港に停泊する間の限られた時間の中で、運動神経で問題を解決した(!)というエピソードや、 1 回の航海の中で、何度も日付変更線を超えることもあるので、点検に不可欠なタイムスタンプの取り方も一苦労(それは大変!)というお話など、困難を感じながらもどこか誇らしげにお話しされる皆さんを見て、つくりあげたシステムの大きな価値、そして蓄積されたデータが生む可能性を感じました。これからも船舶の安全は、人とデータの両輪で支えられていくのでしょう。

*写真のみを記事告知目的以外で転用することはご遠慮ください。