東京・日本橋と言えば、誰もが知る商業やビジネスの中心地だ。その一角に、時代の最先端を走る“町工場”がある。コンビニでよく目にする弁当の容器やデザートのカップ、生鮮食品のトレーなど、多種多彩なパッケージ(包装材)の企画・設計からモデリング、金型開発、試作品の作成まで、一貫して手がけているワークキャムだ。

職人の世界で行われていた商品用パッケージづくりをデジタル・高速化

1996 年にわずか二人で立ち上げた同社が現在では、マシニングセンター、トリムプレス、真空圧空成形機、熱盤圧空成型機、スリッター、フィルム印刷機、ラミネーターなどの最新設備を取り揃えた、パッケージ業界の有力企業となった。

現在、コンビニやスーパーなどに投入される商品のサイクルは非常に速く、売り場でより良い「棚」を勝ち取るために、パッケージの形状やデザインの改良や変更が頻繁に行われている。こうした顧客の要望にも素早く対応できるワークキャムへの注文は引きも切らず、1 か月あたりの受注は約 400 件に達している。

なぜこのような成長が可能だったのか――。

同社の野﨑社長によると、ポイントは「設計・製造プロセスの徹底したデジタル化と、FileMaker を駆使した情報共有やワークフロー」にあるという。ワークキャムが創業する以前、商品用パッケージ製作のほとんどは職人の世界で行われており、型も一つひとつ手彫りで作られていた。試作品 1 個を完成するのに数万円から十数万円のコストがかかり、納期も 1~2 週間を要するのが通常だった。

「私たちはこれを大幅にコストダウンするともに、短納期を実現したのです。お客様と打ち合わせを行った翌日にサンプルを納品することも可能です。」

FileMaker であらゆる仕事の業務ワークフローを共有

ワークキャムの業務は、どんな流れで行われているのだろうか。 営業担当者が顧客の要望を詳しくヒアリングするところから、すべての案件が始まる。

2D CAD の設計図面を作成してプレゼンテーションし、承認を得られれば正式受注となる。この 2D 図面から 3D モデルを起こし、立体的なイメージを顧客に確認してもらう一方、同じ3Dモデルから生成された CAM データが生産部門に渡される。

CAM データとは、マシニングセンターに対して、「どの工具を使って、材料をどう加工するのか」を指示する手順データだ。

これに基づいて精密な型が作られ、さらにその型を使って指定された樹脂を成形し、試作品が作られていく。

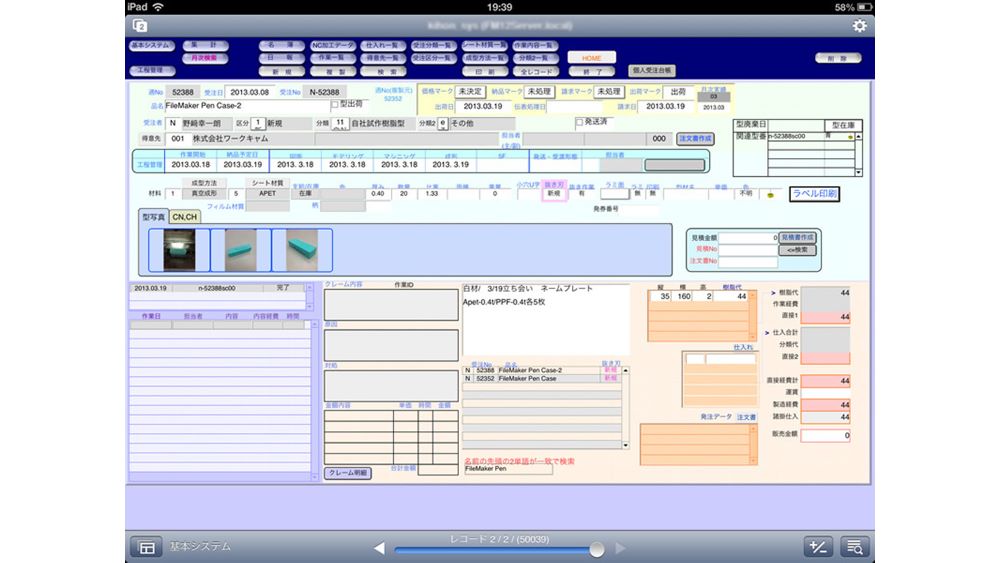

この一連の業務プロセスが、受注時に営業担当者によって FileMaker に登録された案件番号で紐づけられ、連動していくのである。

「当社のスタッフは、常に FileMaker の画面を開いて仕事をしています。いや、FileMaker がないと仕事にならないといったほうが正確でしょうね」と野﨑氏は言う。

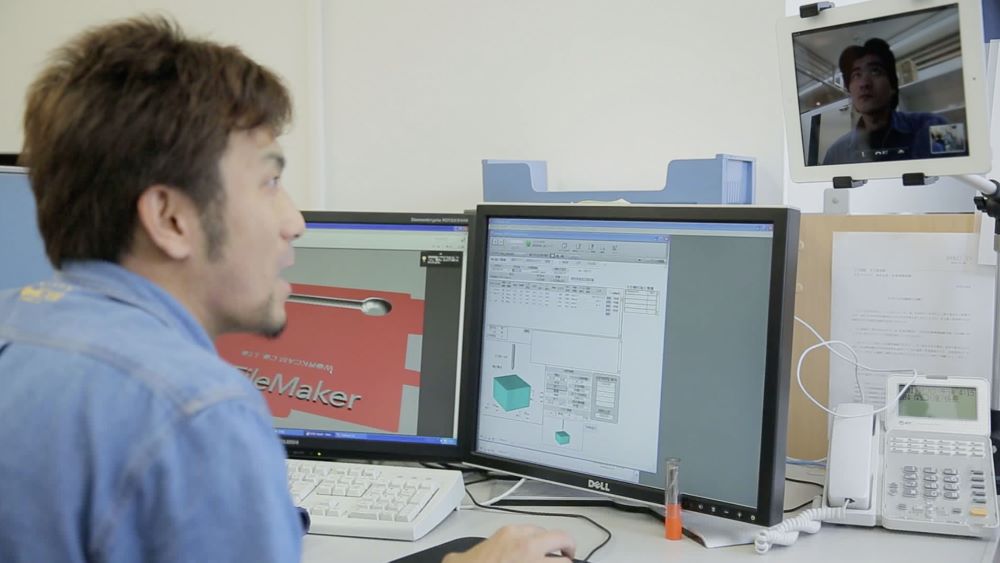

端末の画面には、今日中に行わなければならない案件の一覧とともに、それぞれの進捗がリアルタイムで表示される。自分が次にやるべき作業は何か、現在の工程はあと何分くらいで終了するのかといった状況を一目瞭然で把握できるのだ。

「すべてのスタッフが同じ情報を FileMaker で共有しているため、急な仕様変更や飛び込みの注文が入ってきた場合でも、柔軟に対応できるのです。」

もちろん、経営や営業活動においても FileMaker は欠かせない。

「すべての案件の情報がデータで蓄積されているので、過去の実績から原価や利益率を算出し、次の商談に活かすことができます。こうして見積り精度もどんどん上がっています」

加工現場にも iPad と FileMaker Go を導入

こうした FileMaker の利便性を、さらに前進させたのが iPad と iOS アプリの FileMaker Go である。

当初、野﨑社長自身やスタッフの私物 iPad で試験的に BYOD 導入してみたところ、試用結果が大変良好だったので、FileMaker Go の無料化(2012年4月)を機に本格導入に踏み切った。

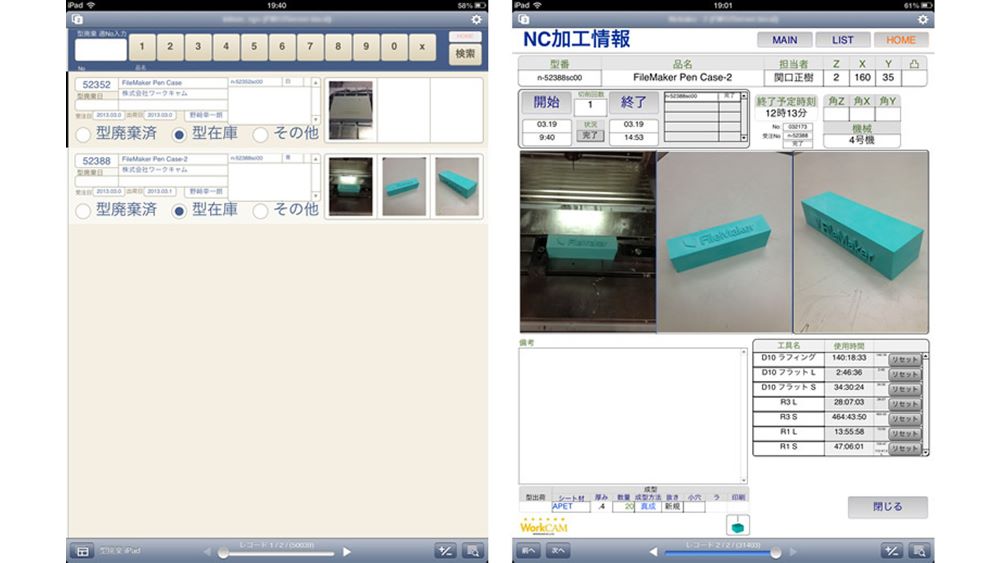

「加工現場では、手元で iPad の画面を見ながら CAM のパラメータをマシニング装置に入力したり、削り上がった製作物をその場で写真に撮って FileMaker に記録したりしています。FileMaker Go では iPad のカメラで撮影した写真を直接オブジェクトフィールドに取り込めます。作業の結果をこんなに簡単に視覚的な画像で管理できるのは画期的です。」と野﨑社長は評価する。

また、加工現場ではどうしても樹脂を削った粉塵などが発生するため、キーボードやファンなどの開放部が多いノート PC は壊れやすく、頻繁に交換しなければならなかった。

野﨑社長は、「全体が密閉された構造でできている iPad なら、このような過酷な環境でも安心して使えます」と言う。

「以前は、ノート PC を年間 8 台くらいほとんど消耗品のように買い替えていましたので、合計で約 100-120 万円になります。この年間コストを継続的に削減できたメリットも、非常に大きいです」。

他にも導入効果として、パラメータの入力ミスなどのヒューマンエラーやスタッフ間のミスコミュニケーションが激減したことで、時間や資材の無駄が減っただけでなくスタッフのストレスも大いに軽減されたという。

FileMaker と iPad が顧客満足度向上にも一役

営業担当者も、iPadあるいは iPad mini を持ち歩き、FileMaker 基幹システムに社外からアクセスして活用している。

新たに営業担当全員に支給したiPhone はテザリングでも VPN に対応しているため、どこからでも安全に社内ネットワークにアクセスすることができるのだ。

「商談時に類似案件を検索し、その場でお客様に見積りを提示することができます。また、以前から取引のあるお客様から預かっている試作品の材料がどれくらい残っているのか、過去に作った金型はまだ残っているのかなど、様々な問い合わせにも即座に回答できるようになりました。

他の案件の進捗や作業状況を確認して納品スケジュールも即答できます。この点は実際にお客様から大変好評で顧客満足度の向上にとても役立っています。」と野﨑社長は語る。

FileMaker なら、どんどん変化していくビジネス状況にも柔軟に即応

同社の創業時に野﨑社長が自ら FileMaker で作成した受注案件と売上集計を管理するシステムは、その後、会社の成長に伴って必要な情報が増えていくにつれ、FileMaker 上のフィールドもどんどん増えていき、段階的なバージョンアップと拡張が重ねられ、最新バージョンの FileMaker プラットフォームで構成された現在の基幹システムへと発展してきた。

現在、システムの運用管理を担当している管理部の飛田茂克氏は、こう語る。

「必要な機能やフィールドを直感的に組み込んで、実際に動かしながら、こまめに手直しを行っていける FileMaker だからこそこういう発展が可能だったと思います。専門の開発知識やスキルがないと扱えないデータベースでは、そうはいきません。SI ベンダーの手を借りないとシステムは作れないでしょうし、稼働後のシステム改良や拡張にもそのたびにコストがかかります。何より、どんどん変わっていくビジネス状況にあわせて、システムも素早く対応していくことができません。FileMaker ならそれが可能です」。

「今後は、3D モデルを直接 iPad から参照できる仕組みも FileMaker で実現したいと考えています」と野﨑社長。ビジネスの成長とともに、新たな構想も大きく広がっている。

この事例のビデオをこちらからご視聴いただけます。

*この記事は、2013 年 10 月に公開したお客様事例を再掲したものです。

*写真のみを記事告知目的以外で転用することはご遠慮ください。

お問い合わせ先